铸造厂铁液炉前处理5大关键技术提升铸件质量全攻略[壳型生产线]

铸铁作为铸造行业应用最广泛的材料,其性能优势的发挥直接取决于铁液处理工艺。本文将深入解析5大核心炉前处理技术,帮助铸造企业显著提升铸件品质。

一、铁液脱硫处理技术升级

1. 脱硫工艺对比分析

| 脱硫方法 | 脱硫率 | 适用硫含量 | 处理成本 | 环保性 |

|---------------------|--------------|---------------|-------------|-----------|

| Na₂CO₃冲入法 | 30-50% | ≤0.06% | 低 | 差 |

| 气动搅拌法 | 60-90% | ≤0.08% | 中 | 良 |

| 机械搅拌法 | 70-95% | ≤0.10% | 高 | 优 |

| 喂丝脱硫法 | 50-80% | ≤0.05% | 中 | 优 |

上佳实践:对于大批量生产建议采用气动N₂搅拌配合CaO基复合脱硫剂,处理后S含量可稳定控制在0.015%以下。

二、高效除渣技术应用指南

1. 除渣剂性能分级

- 低档除渣剂:简单破碎原矿,价格<2000元/吨

- 中档除渣剂:水洗精选,价格3000-5000元/吨

- 高档除渣剂:进口产品,价格>8000元/吨

技术要点:推荐使用具有"三不粘"特性的高档除渣剂(不粘包、不粘炉、不粘渣),用量可减少40%,清渣效率提升3倍。

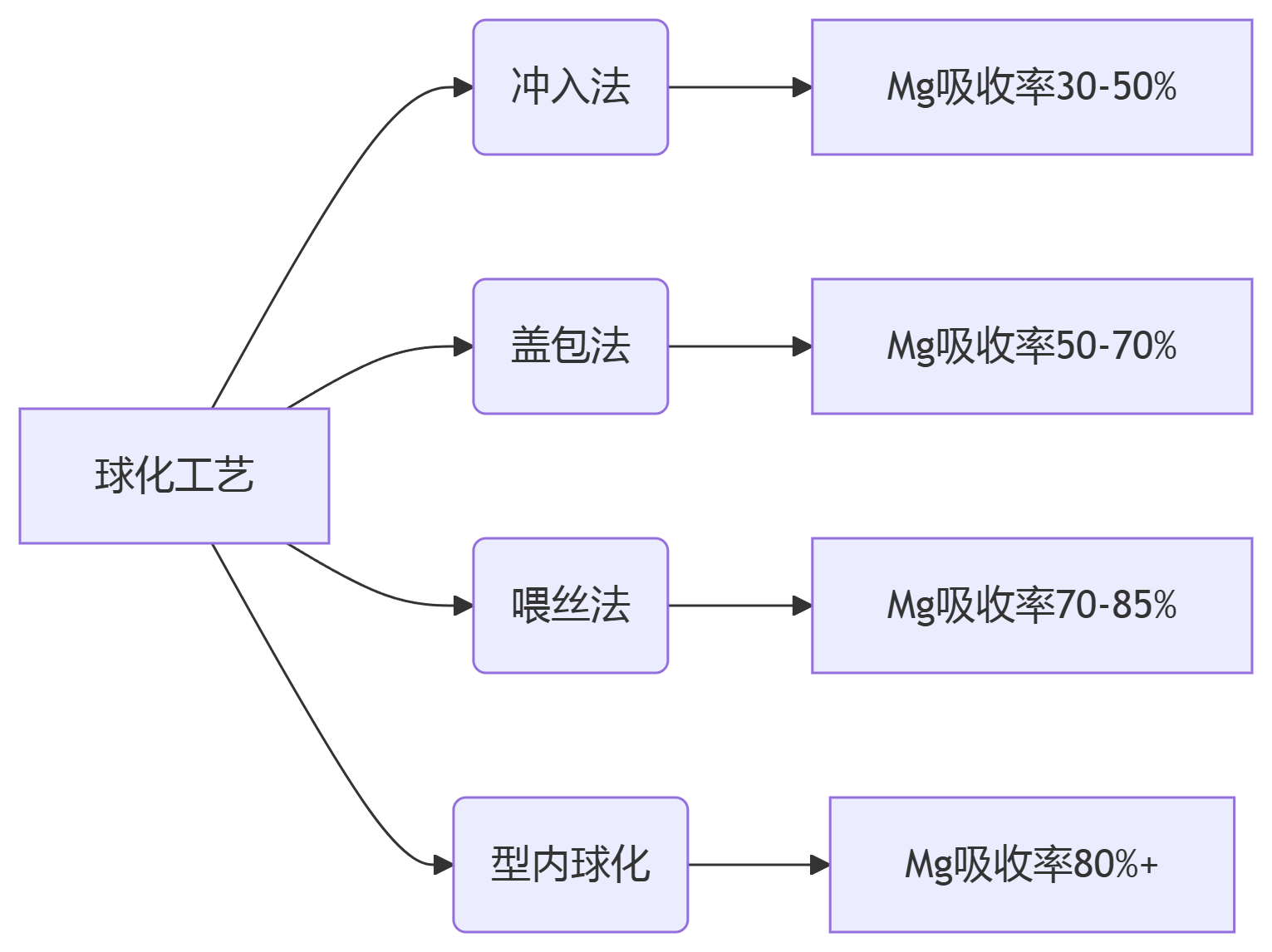

三、球化处理工艺创新

1. 主流球化方法比较

新趋势:汽车铸件生产推荐采用喂丝球化技术,可降低球化剂成本35%,残余Mg量控制精度达±0.03%。

四、精准孕育技术突破

1. 孕育剂选型矩阵

| 铸件类型 | 推荐孕育剂 | 添加量(%) | 特性优势 |

|-------------------|---------------------|--------------------|----------------------------|

| 薄壁灰铁件 | FeSi-Sr | 0.1-0.3 | 抗白口能力强 |

| 厚大球铁件 | FeSi-Ba-Ca | 0.3-0.5 | 抗衰退性好 |

| 耐压铸件 | 碳硅系 | 0.2-0.4 | 防渗漏 |

| 高牌号铸铁 | FeSi-Zr-Mn | 0.15-0.25 | 细化组织 |

操作要点:采用随流孕育+型内孕育复合工艺,孕育剂粒度控制在0.2-0.7mm,瞬时孕育效果最佳。

五、合金化工艺优化方案

1. 合金元素添加策略

- 炉前添加:Cu、Sn、Sb(熔点低)

- 炉内添加:Mo、Ni、Cr(熔点高)

- 喂丝加入:V、Ti(易氧化)

创新工艺:采用发热合金剂技术,可使高熔点合金(如FeMo)的吸收率从60%提升至85%以上。

六、质量提升效果验证

实施全套优化工艺后:

- 球铁QT600-3延伸率提升40%

- 铸件废品率降低50%

- 加工性能改善30%

- 生产成本降低15-20%

案例数据:某汽车零部件厂采用新工艺后,年节约成本达280万元,客户投诉率下降90%。

七、设备选型建议

1. 脱硫设备:推荐10t/h气动脱硫站

2. 球化设备:喂丝机+自动控制系统

3. 孕育设备:高精度随流孕育装置

4. 检测仪器:直读光谱仪+热分析仪

投资回报:整套设备投入约150-300万元,投资回收期1.5-2年。

通过系统实施这五大炉前处理技术,铸造企业可显著提升产品竞争力。建议先进行小批量工艺验证,再逐步扩大应用范围。

无锡瑞成机械制造有限公司从事设计制造壳型铸造生产线、铁模覆砂生产线、金属型铸造线、冷芯盒射芯机、热芯盒制芯机及模具的设计与制造的专业公司。可为用户提供设备选型,新产品开发,工艺试制,制芯车间工艺布置等专业服务。

来源声明:以上内容部分(包含图片、文字)来源于网络,如有侵权,请及时与本站联系(18915280908)。

如没特殊注明,文章均为瑞成机械原创

136-0619-7285

136-0619-7285

当前位置:

当前位置: